*Forming of DD13 Low Carbon Sheets Used in Automotive Industry by Deep Drawing Method

Arzu ALTINPINAR / CPS Pressform San. Tic. A. Ş.

Özet

Derin çekme, sac metal şekillendirmede kullanılan en önemli soğuk şekillendirme yöntemlerinden biridir ve otomotiv sektöründe yaygın olarak kullanılan bir şekillendirme metodudur. Sunulan bu çalışma, düşük karbonlu çelik sac metalin derin çekme yöntemi ile şekillendirilmesi üzerine yapılmıştır. Çalışmanın ilk aşamasında; imalat aşamasına geçmeden önce parça için uygun derin çekme koşulları Autoform simülasyon programı kullanılarak tasarlanmıştır. Simülasyon programı yardımıyla gerçekleştirilen tasarım çalışması ile kritik bölgeler tespit edilerek, sacın incelmesi, kırışma bölgeleri, yırtılmalar ve geri - yaylanma bölgelerinin belirlenmesi amaçlanmıştır. Böylece; imalat sırasında gözden kaçabilecek, oluşabilecek hataların ve parça üretimi için tasarlanan kalıbın zarar görmesinin önüne geçilmiştir. Derin çekme işlemi sırasında; 6300 kN kapasiteli pres düzeneği kullanılmıştır. Şekillendirilecek malzeme 3,5 mm kalınlığında DD13 kalite düşük karbonlu çelik olarak seçilmiştir. Simülasyon programı ile elde edilen uygun parametreler kullanılarak derin çekme işlemi gerçekleştirilmiş ve otomobillerde önemli bir güvenlik parçası olan fren kasnağı parçası üretilmiştir. Şekillendirme işlemi esnasında; metal parçaların derin çekme operasyonlarında “Renoform MCO 3028” marka yağlayıcı kullanılmıştır. Şekillendirme işlemi tamamlandıktan sonra; derin çekme öncesi ve sonrasında sac metal malzemenin mikro yapısı ışık mikroskobu ile incelenmiş ve içyapı değişimleri irdelenmiştir. Son olarak malzemeden bir parça çıkartılarak kesit numunesi hazırlanmış ve kesit bölgesinde Vickers sertlik testi yapılmıştır. Sertlik analizi ile kesit boyunca sertlik değişimi incelenmiş ve şekillendirmeye bağlı değişen sertlik profili çıkarılmıştır.

Anahtar kelimeler: Derin Çekme, Düşük Karbonlu Çelik, Şekillendirme, Otomotiv.

Abstract

Deep drawing is one of the most important cold forming methods used in sheet metal forming and is a widely used forming method in the automotive industry. The present study was carried out on the shaping of low carbon steel sheet metal by deep drawing method. In the first stage of the study; Before proceeding to the manufacturing phase, suitable deep drawing conditions for the part were designed using the Autoform simulation program. With the design work carried out with the help of the simulation program, it is aimed to determine the critical areas, thinning of the sheet, wrinkle areas, tears and spring-back areas. So that; errors that may be overlooked during manufacturing and damage to the mold designed for the production of parts are prevented. During the deep drawing process; A press assembly with a capacity of 6300 kN was used. The material to be shaped was chosen as DD13 quality low carbon steel with a thickness of 3.5 mm. Using the appropriate parameters obtained with the simulation program, deep drawing process was performed and brake pulley part, which is an important safety part in automobiles, was produced. During the forming process; “Renoform MCO 3028” brand lubricant is used in deep drawing operations of metal parts. After the shaping process is completed; Before and after deep drawing, the microstructure of the sheet metal material was examined by light microscopy and the internal structure changes were examined. Finally, a section sample was prepared by removing a piece of the material and Vickers hardness test was performed on the section area. With the hardness analysis, the hardness change along the section was examined and the hardness profile that changed due to shaping was obtained.

Keywords: Deep Drawing, Low Carbon Steel, Forming, Automotive.

1.Giriş

Kalıp şekillendirme işlemi, otomotiv sektöründe parçaların hızlı şekillendirilmesi ve otomasyona uygunluğu sebebiyle tercih edilen şekillendirme yöntemlerinden biridir [1]. Kalıp şekillendirme işlemlerinde; kesme, bükme ve derin çekme işlemleri parçanın formuna göre uygulanır [2]. Proseste; malzemeye kuvvet uygulanır ve malzeme kalıcı olarak deforme edilir [1]. Bu deformasyonun sonucunda malzemenin mekanik ve fiziksel özellikleri değişmiş olur. Şekillendirme işleminin, uygun gerilme oranında, yırtılma ve buruşma olmadan homojen bir kalınlık dağılımına sahip olarak yapılması gerekir. Bu durum; malzeme özelliklerinin ve işlem değişkenlerinin uygun seçilmesiyle mümkün olabilmektedir. Şekillendirme prosesini etkileyen birçok parametre vardır. Bu parametreler; malzemenin mekanik özellikleri, sıcaklık, baskı plakası kuvveti, sürtünme, kalıp boşluğu vb. parametrelerdir. Uygulamada, derin çekme işlemlerini etkileyen değişkenlerin en uygun değerlerini seçme, deneyler veya bilgisayarlı modelleme çalışmaları ile gerçekleştirilmektedir [3]. Son yıllarda şekillendirme sürecinde simülasyonların kullanımı gün geçtikçe artmaktadır. Bir arabanın gövdesini oluşturmak için birbirine uyan yaklaşık 300 ila 400 sac parça vardır. Kullanıma en uygun şekilde yüksek kaliteli sac levha parçaları üretmek için kullanılacak özel yazılım, tüm derin çekme sürecini simule etmektedir. Daha tasarım aşamasında iken, ne tür problemler ile karşılaşılabilineceği ve buna göre sac malzeme seçimi ve optimizasyonunun deneme-yanılmaya olanak vermeden yapılabilmesini sağlayabilmektedir. [4].

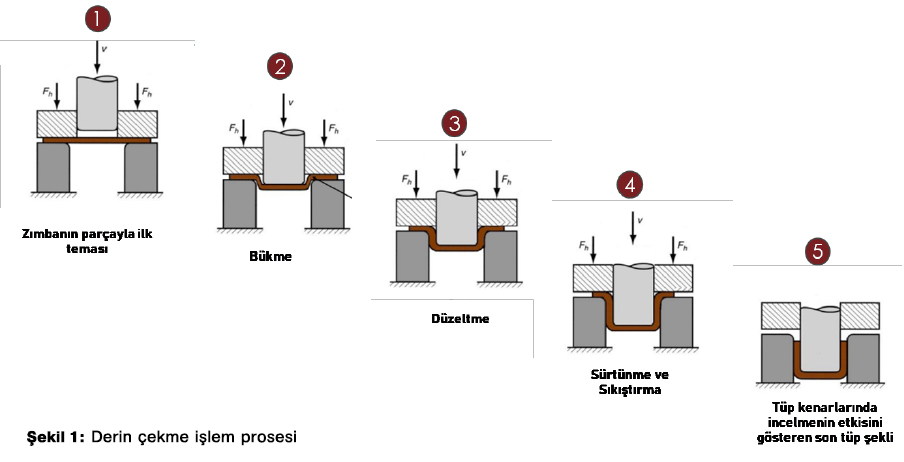

Derin çekme işlemi beş kademeden oluşmaktadır ve Şekil 1 ‘de şematik olarak gösterilmiştir.

Derin çekme prosesinin ilk basamağında; kalıp üzerine yerleştirilen iş parçası; pres koçunun hareketi ile üst baskı plakası ve alt plaka arasında sıkıştırılır. Zımbaya sıkıştırma kuvveti uygulandığında çekme işlemi devam eder, X bölgesindeki malzeme, uygulanan çekme geriliminin etkisi altında kalıp profiline doğru kademeli olarak içeri doğru çekilmeye başlar, Akabinde pres koçu hareketine devam ederek sacın matris ile pot çemberi arasına sıkışmasını sağlar. Son olarak düşey yöndeki pres koçunun hareketi devam eder, ve malzeme, uygulanan çekme geriliminin etkisi altında kalıp profiline doğru kademeli olarak içeri doğru çekilmeye başlar ve kalıp profili üzerine sıvanması ile derin çekme işlemi tamamlanmış olur. Çekme işlemi tamamlandıktan sonra pres koçu yine düşey yönde ama yukarı istikamete doğru hareket ederek sactan ayrılır ve pot çemberi ile matris arasına sıkışan iş parçası yukarı yönlü bu hareket sayesinde kalıptan ayrılır ve formlu ıstampanın şeklini almış olur [3, 5].

Derin çekme işlemi yapılırken şekillendirilmiş malzemede bir takım kusurlar meydana gelebilir [6]. Yırtılma, boyun verme, incelme ve buruşma derin çekme işleminde sıklıkla karşılaşılan kusurlardandır [5]. Yırtılma ve boyun verme, çekme gerilmelerinden kaynaklanır ve bunlar çekme kararsızlıklarının bir türüdür. Buruşma ise; basınç gerilimlerinin sonucunda ortaya çıkar [6]. Bu süreci optimize etmek ve istenmeyen kusurları düzeltmek için simülasyon çalışmalarının kullanılması oldukça pratiktir. Malzemenin derin çekme yoluyla şekillendirilebilirliği ve söz konusu bu kusurların gelişimi, sonlu elemanlar tabanlı bu simülasyon yazılımları ile tahmin edilebilmektedir. Simülasyon teknikleri, potansiyel kusurları tahmin etmenin yanı sıra, şekillendirme işlemi sırasında malzeme akışını, stres, gerinim ve sıcaklık dağılımının ayrıntılı bir analizini sunar ve şekillendirme işlemi için kuvvetlerin belirlenmesine yardımcı olmaktadır [7]. Autoform yazılımı, prosesi simüle etmek için yaygın olarak kullanılır [8]. Autoform yazılımı ile, şekillendirme prosesi için birden çok analizler yapılmakta ve bu analizler yardımıyla mükemmele en yakın çıktıları elde edilebilmektedir. Autoform, kırışma, yırtılma vb. gibi derin çekme kusurlarını tahmin etmenin yanı sıra, deforme olmuş sacın geri esnemesini de hesaplar [9, 10].

Literatürde derin çekme saclarının şekillendirilebilirliği üzerine çeşitli çalışmalar bulunmaktadır. Birçok yazar, sac şekillendirme süreçlerini simule etmek için yaklaşımlar ve modeller önermiştir. Zein ve arkadaşları; derin çekme işlemi için uygun simülasyon programı kullanılarak derin çekme işleminin 3 boyutlu sayısal simülasyonu (Parametrik Analiz) için sonlu elemanlar (FE) modeli geliştirilmiştir. Geliştirilen bu model ile kalıp tasarım parametreleri (geometrik ve fiziksel parametreler) ile iş parçasının incelme ve kalınlık dağılımını incelemişlerdir [11]. Reddi ve arkadaşları; sac şekillendirme işlemi sırasında malzeme için derin çekme prosesi parametrelerinin etkileri, taguchi kesirli faktöriyel tasarımı ve varyans analizi kullanılarak yapılan deneysel çalışmayla belirlemişleridir. Optimum işlem parametrelerini, malzemenin farklı bölgelerindeki kalınlık değişimi üzerindeki etkilerine dayanarak belirlemişlerdir [12]. Colgan ve ekibi; derin çekme işleminin deneysel ve sonlu elemanlar analizini (FEA) birleştirmiş ve ilk aşamalarını rapor etmişlerdir. Çalışmada, deney tasarımı ve istatistiksel analiz yardımıyla çizim sürecini etkileyen en önemli faktörleri belirlemişlerdir. Bu faktörleri; zımba ve kalıp yarıçapları, zımba hızı, baskı kuvveti, sürtünme ve çekme derinliği olarak sıralamışlardır [13, 14].

Sunulan bu çalışmada; otomotiv sektöründe kullanılan DD13 düşük karbonlu metal sac derin çekme metodu ile şekillendirilmiştir. Şekillendirme prosesi Autoform simülasyon programı kullanılarak tasarlanmıştır. Söz konusu sac malzemelerin şekillendirilmesi işleminde; simülasyon ve deneme üretimi çalışmalarının karşılaştırılması amaçlanmıştır.

2. Deneysel Çalışmalar

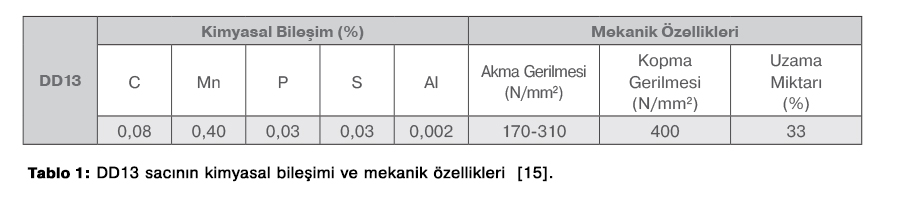

Sunulan bu deneysel çalışmada; DD13 malzeme olarak ERDEMİR 6224 kalite sac kullanılmıştır. Kullanılan saca ait olan mekanik özellikler ve kimyasal elementlerin maksimum miktarları yüzdesel olarak Tablo 1’ de verilmiştir.

Çalışma iki aşamada gerçekleştirilmiştir. Birinci aşamada DD13 - 3,5 mm kalınlığındaki çelik sacın imalat aşamasına geçmeden önce parça için uygun derin çekme koşulları Autoform simülasyon programı kullanılarak tasarlanmıştır. Simülasyon yazılım programı yardımıyla gerçekleştirilen tasarım çalışması ile kritik bölgeler simule edilmiştir. Parçada incelme, yırtılma vb. problemler tespit edilerek, iyileştirme çalışmaları yapılmıştır. İkinci aşamada ise teoride simule edilen çalışma uygulamada gerçekleştirilmiş ve derin çekme metodu ile parça üretilmiştir. Şekillendirme işlemi tamamlandıktan sonra; derin çekme öncesi ve sonrasında sac metal malzemenin mikro yapısı ; “Zeiss” marka ışık mikroskobu kullanılarak aydınlık alan görüntü kontrastında incelenmiş ve içyapı değişimleri irdelenmiştir. Bunun için parçadan kesit alınmış ve ardından sırasıyla; 600, 1200 ve 2500 SiC zımpara kâğıtları ile zımparalanmış, 3 mikron elmas süspansiyon ile parlatılarak metalografik olarak hazırlanmıştır. Akabinde derin çekme numunesinin mekanik özelliklerini belirlemek amacıyla kesit numunesi üzerinde sertlik testi yapılmıştır. Sertlik ölçümleri “Zwick” marka Vickers sertlik ölçme cihazında 1 kg’lık yük altında kesit boyunca yapılmıştır. Kesit numunesi ve sertlik ölçüm noktaları Şekil 2’ de gösterilmiştir.

Çalışma iki aşamada gerçekleştirilmiştir. Birinci aşamada DD13 - 3,5 mm kalınlığındaki çelik sacın imalat aşamasına geçmeden önce parça için uygun derin çekme koşulları Autoform simülasyon programı kullanılarak tasarlanmıştır. Simülasyon yazılım programı yardımıyla gerçekleştirilen tasarım çalışması ile kritik bölgeler simule edilmiştir. Parçada incelme, yırtılma vb. problemler tespit edilerek, iyileştirme çalışmaları yapılmıştır. İkinci aşamada ise teoride simule edilen çalışma uygulamada gerçekleştirilmiş ve derin çekme metodu ile parça üretilmiştir. Şekillendirme işlemi tamamlandıktan sonra; derin çekme öncesi ve sonrasında sac metal malzemenin mikro yapısı ; “Zeiss” marka ışık mikroskobu kullanılarak aydınlık alan görüntü kontrastında incelenmiş ve içyapı değişimleri irdelenmiştir. Bunun için parçadan kesit alınmış ve ardından sırasıyla; 600, 1200 ve 2500 SiC zımpara kâğıtları ile zımparalanmış, 3 mikron elmas süspansiyon ile parlatılarak metalografik olarak hazırlanmıştır. Akabinde derin çekme numunesinin mekanik özelliklerini belirlemek amacıyla kesit numunesi üzerinde sertlik testi yapılmıştır. Sertlik ölçümleri “Zwick” marka Vickers sertlik ölçme cihazında 1 kg’lık yük altında kesit boyunca yapılmıştır. Kesit numunesi ve sertlik ölçüm noktaları Şekil 2’ de gösterilmiştir.

3. Bulgular ve İrdeleme

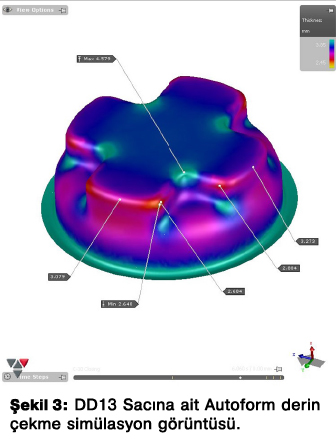

İmalat aşamasına geçmeden önce DD13 - 3,5 mm kalınlığındaki sac çelik metalin uygun derin çekme koşulları Autoform simülasyon programı kullanılarak tasarlanmıştır. Simülasyon yazılım programı yardımıyla gerçekleştirilen tasarım çalışması ile kritik bölgeler tespit edilerek, sacın incelen bölgelerinin belirlenmesi amaçlanmıştır. Autoform programında yapılan simülasyon tasarımı Şekil 3’ de verilmiştir.

Simülasyon sonucu ele alındığında; parçaya özellikle form verilen bölgelerde incelmelerin olduğu belirlenmiştir. İncelme miktarı sınır ekme oranına çok yakındır ve risk teşkil etmektedir. Sınır çekme oranı, şekillendirilen parçanın kopmadan, yırtılmadan, hasara uğramadan ve sac kalınlığının %30 den daha fazla incelmeden çekilebilen maksimum ilkel malzeme çapının zımba çapına oranı olarak ifade edilmektedir. Yapılan derin çekme prosesi sonucunda sac yüzeyinde incelme 2,6 mm’ dir. Bu sonuç gerekli ölçünün altında değildir fakat sınıra çok yakındır. Kalıp üzerinde yapılan iyileştirme çalışması ile; ilk çekme yüzeyi 3mm yükseltilerek ve kalıbın üst yüzeyine iç bükey form verilmiştir. Şekil 4’ de kalıp üzerinde yapılan çalışmaya ait görsel sunulmuştur.

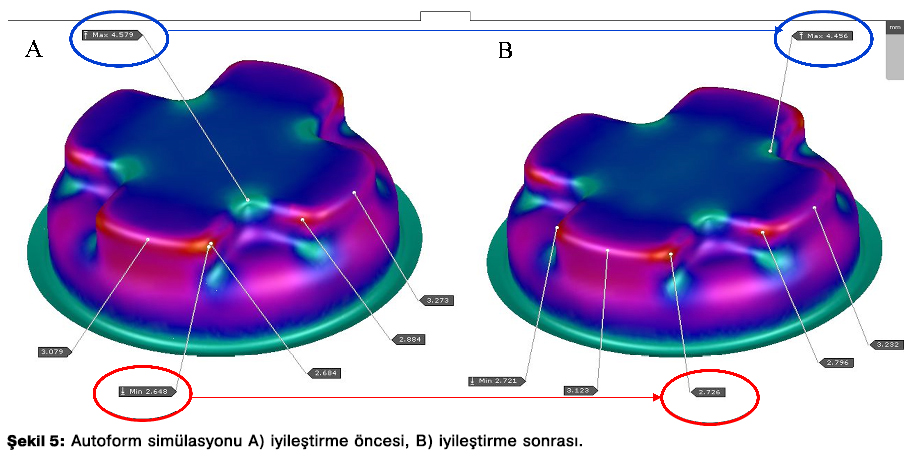

Kalıbın üst dişi içerine Ø80mm’lik tampon ilavesi sonucu ile incelme oranı azaltılmıştır. Şekil 5’ de iyileştirme sonucu elde edilen Autoform simülasyonu verilmiştir.

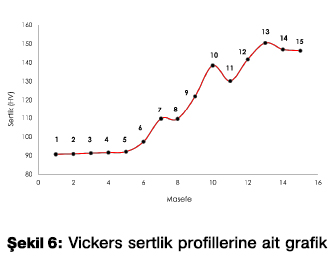

Derin çekme analizinden elde edilen sonuçlara göre sac parça üzerindeki kalınlık dağılımları; kalınlığın azalması ve artması olmak üzere 2 çeşittir. Yapılan iyileştirme çalışmaları sonucu ele alındığında; çekme yüzeyi ile riskli olan 2,648 mm incelme bölgesi 2,721 mm’ ye yükselmiş ve maksimum kalınlaşma 4,579 mm’ den 4,456 mm’ ye gerilediği belirlenmiştir. Kırmızı ile gösterilen incelme bölgeleri; çekme ve bükme zorlanmasının etkisindeki köşe radyüs bölgeleridir. Gerçekleştirilen bu deneysel çalışmada; derin çekme kesit numunesinden alınan sertlik dağılımı incelenmiş ve Şekil 6’ da verilmiştir.

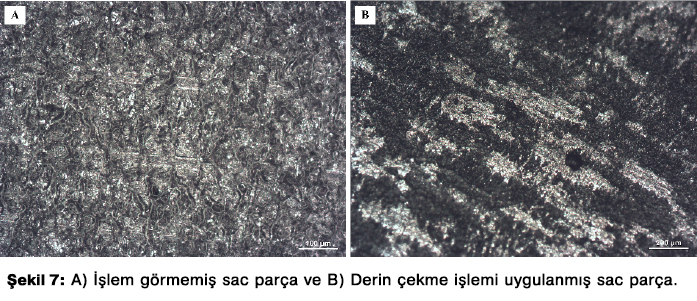

Sertlik değerlerine genel olarak bakıldığında form değişiminin olmadığı noktalarda düşük, form değişimlerinin olduğu noktalarda ise yüksek olduğu belirlenmiştir. Form değişimin olduğu bölgelerde oluşan pekleşmenin bu bölgelerde sertlik artışına nenden olduğu düşünülmektedir. Bu deneysel çalışmada; mikro analiz için numune metalografik olarak hazırlanmıştır. Şekil 7’ de işlem görmemiş numuneye ve derin çekme işlemi ile şekillendirilen kesit numunesine ait ışık mikroskobu görüntüleri sunulmuştur.

Sertlik değerlerine genel olarak bakıldığında form değişiminin olmadığı noktalarda düşük, form değişimlerinin olduğu noktalarda ise yüksek olduğu belirlenmiştir. Form değişimin olduğu bölgelerde oluşan pekleşmenin bu bölgelerde sertlik artışına nenden olduğu düşünülmektedir. Bu deneysel çalışmada; mikro analiz için numune metalografik olarak hazırlanmıştır. Şekil 7’ de işlem görmemiş numuneye ve derin çekme işlemi ile şekillendirilen kesit numunesine ait ışık mikroskobu görüntüleri sunulmuştur.

Işık mikroskobu görüntüleri ele alındığında; derin çekme işlemi görmüş numunede tane uzamaları ve yönlenmeleri olduğu belirlenmiştir.

4. Sonuçlar

Bu çalışmada, otomotiv sektöründe yaygın olarak kullanılan DD13 çelik sac derin çekme yöntemi ile başarılı bir şekilde şekillendirilmiştir. Derin çekme koşulları Autoform simülasyon programı kullanılarak tasarlanmıştır. Simülasyon yazılım programı yardımıyla gerçekleştirilen tasarım çalışması ile kritik bölgeler simule edilmiştir. Elde edilen simülasyon sonuçları ile gerçekleştirilen şekillendirme çalışmalarının uyumlu olduğu gözlemlenmiştir. Böylece; imalat sırasında gözden kaçabilecek, oluşabilecek hataların ve parça üretimi için tasarlanan kalıbın zarar görmesinin önüne geçilmiştir. Tasarım esnasında belirlenen incelme riski pratikte kalıp üzerinde yapılan iyileştirme çalışması ile ortadan kaldırılmış ve parça başarı ile üretilmiştir. Malzeme mikro yapısında tane uzamaları ve tane yönlenmeleri gözlemlenmiş olup tane büyümesi gözlemlenmemiştir. Form değiştirmenin olduğu bölgelerde sertlik artışı olduğu gözlemlenmiştir.

Kaynaklar

[1] Swapna, D., “Deep Drawıng Process: A Brıef Overvıew”, NCAMMS, 2015.

[2] Swapna, D “A Review on Deep Drawing Process”, International Journal of Emerging Research in Management &Technology, 6:146-149,2017.

[3] Özçekil, G., “Derin Çekme İsleminin Simülasyonu ”, Yüksek Lisans Tezi, 2008.

[4] Ufuk, D., “Progresif Kalıpla Derin Çekme Süreçlerinin Sonlu Elemanlar Yöntemi İle Analizi Ve Optimizasyonu”, Yüksek Lisans Tezi, 2015.

[5] Adnan, İ., “Deep drawing mechanism, parameters, defects and recent results: state of the art”, IOP Conf. Series: Materials Science and Engineering, 146: 2016.

[6] Angasu, G., “Deep Drawing Process Parameters: A Review”, International Journal of Current Engineering and Technology, 6:4, 2016.

[7] Fokam, C., “Simulation of the Deep-Drawing Process: Influence of geometrical parameters on elastic springback of sheet metal”, Advance Research Journal Of Multıdıscıplınary Dıscoverıes, 47:3, 12-16, 2022.

[8] Durmuş, H., “A Comparative Study On Deep Drawing Process And Autoform Simulations Of DX54D + Z And DX56D + Z Steels”, El-Cezerî Fen ve Mühendislik Dergisi, 8: 2, 1429-1440, 2021.

[9] Kubli, W., “Optimization of sheet-metal forming processes using the special-purpose program Autoform”, Journal of Materials Processing Technology, 50, 292-305, 1995.

[10] Zechen, E., “Extraction of tool reaction forces using LSDYNA and its use in Autoform sheet metal forming simulation”, Master of Science in Mechanical Engineering, 2019.

[11] Zein, H., “Effect of Die Design Parameters on Thinning of Sheet Metal in the Deep Drawing Process”, American Journal of Mechanical Engineering, 1: 2, 20-29, 2013.

[12] Reddy, A., “An experimental study on effect of process parameters in deep Drawing using Taguchi technique”, International Journal of Engineering, Science and Technology, 7:1, 21-32, 2015.

[13] Colgan, M., “Deep drawing process: analysis and experiment”, Journal of Materials Processing Technology, 132, 35-41, 2003.

[14] Akkelek, H., “Açılı Derin Çekme Kalıplarında Dikdörtgen Kesitli Kapların Çekilebilirliğinin Araştırılması”, Yüksek Lisans Tezi, 2022.

[15] http://www.profermetal.com/kyc_sd.html, Ziyaret Tarihi: 23.11.2022