STM Savunma Teknolojileri ve Mühendislik A.Ş.’nin 2016 yılında hazırlamış olduğu Katmanlı İmalat Teknolojileri Raporunda ülkemizde sayısının 400 kadar olduğu polimer esaslı ürünlerin üretildiği 3 boyutlu yazıcıların varlığından ve bu yazıcıların büyük boyutlarda üretim yapanların sayısının 10’dan daha az ve büyük kuruluşlarda olduğu belirtilmektedir. Yine aynı raporda Türkiye’de katmanlı metal üretiminin sınırlı sayıda olduğu, Savunma Sanayi Müsteşarlığı’nın katmanlı imalat teknolojisini havacılık uygulamalarında kullanılmasını sağlamak için TEI ile çalışmalarda bulunduğu ve üniversiteler ile işbirliği yaparak bilimsel bilgi birikiminde bulunulduğundan bahsedilmektedir. TRJ628 milli bölgesel uçak, motor ve özgün helikopter üretim hedeflerimiz Türkiye 2023 vizyonuna bağlı olarak düşünüldüğünde otomotiv ve beyaz eşya sektörü gibi rekabetin ağır olduğu bu sektörlere katmanlı imalat uygulamalarının girmemesi doğal karşılanabilir fakat havacılık sektörünün genel olarak yüksek maliyeti bu yöntemi kullanılabilir kılmaktadır ve böylece hedeflenen 2023 projelerindeki birçok plastik esaslı ve metalik parçaların katmanlı üretim teknolojisi ile üretilebileceğine dikkat çekilmektedir [24].

Ükemizin 2023 hedefleri kapsamında Savunma Sanayi Müsteşarlığı Ar-Ge Paneli 2016 yılında gerçekleştirilmiş, mevcut veya planlanan sistemlerde ihtiyaç olan ve geleceğe dönük üretim yöntemlerini de kapsayan teknoloji alanları için proje çağrısına çıkma kararı alınmıştır. Çeşitli tarihlerde yapılan toplantılar sonucunda 26 Ocak 2018’de aralarında katmanlı imalat teknolojilerini ilgilendiren “Havacılık Uygulamaları İçin Katmanlı İmalata Uygun Nikel Metal Toz Geliştirilmesi (ATOM)” ve elektron Işını ile Ergitme (EBM) Metodu ile Titanyum Katmanlı İmalat Prosesi Geliştirilmesi Projesi (ELEKTRON)” isimli projelerin de olduğu 14 adet proje için sözleşmeler imzalanmıştır. Bahse konu olan projeler ile havacılık uygulamalarında kritik öneme sahip parçaların yerli olarak imalatının mümkün olacağı ve ülkemizin bu alandaki yurt dışı bağımlılığının ortadan kalkacağı vurgulanmaktadır [25].

4. GENEL ÖZET VE BEKLENTİLER

Katmanlı imalat ve lazer ışını kullanılarak yapılan çeşitli işlemler konusundaki yayınları tarama amacı ile yapılan bu çalışmada, güncel araştırmalar ve sonuçlarına yer verilmekle beraber katmanlı imalat sektörünün uluslararası ve ulusal açıdan yönetimi ve gelişim sürecinde yaşanan sektör dinamikleri ve pazarı hakkında bilgiler de verilmiştir.

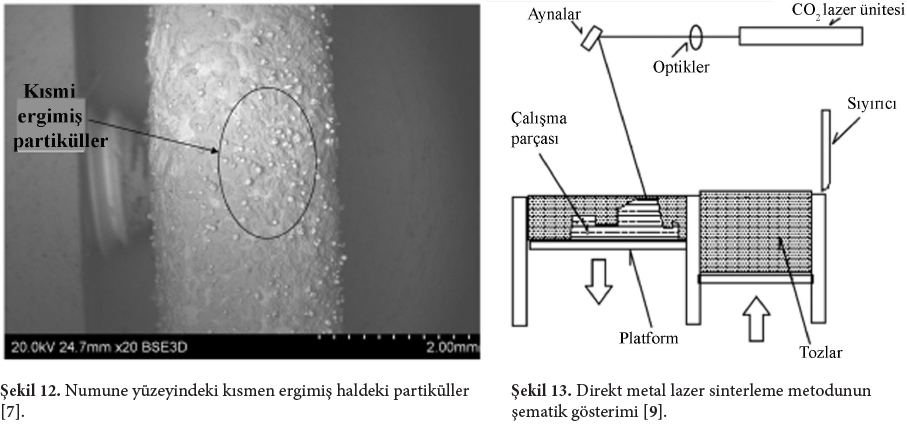

Katmanlı imalat yöntemleri, geleneksel yöntemler ile gerçekleştirilemeyen karmaşık şekilli parçaları düşük maliyetlerde üretmeye imkan veren yöntemlerdir. Havacılık uygulamalarındaki katı normlar, katmanlı imalat sektörünün sınırlayıcılarındandır. Parçalardan elde edilen mekanik özelliklerin havacılık sektörü teknik özelliklerini karşılaması gerekmektedir ve son yıllarda gerçekleştirilen bilimsel araştırmaların çoğu bu yönde ilerlemektedir. Sonuçlar katmanlı imalat yöntemleri ile elde edilen parçaların statik mekanik dirençlerinin dövme ve döküm parçaların özellikleri ile rekabet edecek düzeye geldiğini göstermektedir. Üretilen parçaların servis şartlarındaki kullanım ömürlerini etkileyecek olan kriterlerden olan altlık ve biriktirilen katmanlar arasında iyi bir metalürjik bağ kurma, porozitesiz, çatlaksız ve iyi yüzey pürüzlülük değerlerine ulaşma yönündeki çalışmaların gelecekte devam edeceği öngörülmektedir.

Dünyada katmanlı imalat sektörünün temelleri 30 sene öncesine dayanmaktadır. Başlangıçta polimer esaslı ürünler elde edilmiş ve 10 yıl içinde metalik tozlardan katmanlı imalat parçaları elde edilmiştir. 30 yıllık bilgi birikimi ve teknolojik ilerlemeye sahip olunan katmanlı imalat sektöründe çeşitli firmalar zamanla kurulmuş bir kısmı katmanlı üretim yapan sistemleri geliştirip pazara sunarken bir kısmı havacılık sektöründe bu cihazları kullanarak servis sağlayıcı olarak görev yapmıştır.

Katmanlı imalat pazarının 2018-2020’de 12 milyar dolar hacmine ulaşması beklenmektedir. Sektörün ticaret hacminin artış göstereceğine dair işaretler büyük firmaların satın alma yolu ile bünyelerine katmanlı imalat servis sağlayıcı şirketleri katması yönündeki davranışlarından anlaşılmaktadır. Sektörün büyük firmalarından General Electric’in GE Additive bölümü, bünyesine Arcam AB, SLM Solution Group AG, Concept Laser, Morris Technologies ve Rapid Quality Manufacturing gibi kendisinden daha küçük ölçekli firmaları satın alma yolu ile kazanma yoluna gitmiştir. Ülkemizde katmanlı imalat sektörü ağırlığı polimer esaslı 3 boyutlu yazıcıların oluşturduğu bir sektördür. Prototipleme ve büyük boyutlu parça üretimi sadece sayısı 10’u geçmeyen firmalarda gerçekleştirilmektedir. Savunma Sanayi Müsteşarlığı Ocak 2018’de desteklediği iki proje ile metal katmanlı imalat yöntemleri ve ürünlerinin ülkemize kazandırılması yönünde büyük bir adım atmıştır. Türkiye 2023 kapsamında milli bölgesel uçak, özgün helikopter ve motor hedefleri düşünüldüğünde, metalik katmanlı imalat parça üretiminde gerçekleştirilecek çalışmaların ülkemizde katmanlı üretim yöntemlerinin gelişmesini sağlayacağı ve yurtdışına olan bağımlılığı azaltacağı düşünülmektedir.

5. REFERANSLAR

[1] Tan B (2013). Laser Material Processing for Aerospace Applications. Journal of Aeronautics & Aerospace Engineering, Vol 2 Issue 1 e120.

[2] Gu, D. (2015). Laser additive manufacturing of high-performance materials. Springer.

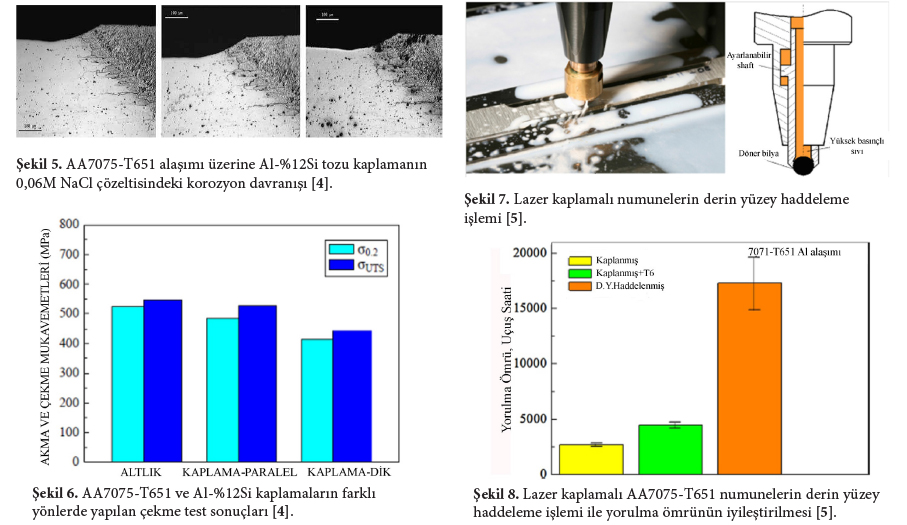

[3] Sexton, L., Lavin, S., Byrne, G., Kennedy, A. (2002). Laser cladding of aerospace materials. Journal of Materials Processing Technology, 122(1), 63-68.

[4] Liu, Q., Janardhana, M., Hinton, B., Brandt, M., Sharp, K. (2011). Laser cladding as a potential repair technology for damaged aircraft components. International Journal of Structural Integrity, 2(3), 314-331.

[5] Zhuang, W., Liu, Q., Djugum, R., Sharp, P. K., Paradowska, A. (2014). Deep surface rolling for fatigue life enhancement of laser clad aircraft aluminium alloy. Applied Surface Science, 320, 558-562.

[6] Arcella, F. G., Froes, F. H. (2000). Producing titanium aerospace components from powder using laser forming. Jom, 52(5), 28-30.

[7] Shah, K., Pinkerton, A. J., Salman, A., Li, L. (2010). Effects of melt pool variables and process parameters in laser direct metal deposition of aerospace alloys. Materials and Manufacturing Processes, 25(12), 1372-1380.

[8] Brandl, E., Baufeld, B., Leyens, C., Gault, R. (2010). Additive manufactured Ti-6Al-4V using welding wire: comparison of laser and arc beam deposition and evaluation with respect to aerospace material specifications. Phys. Procedia, 5(Pt 2), 595-606.

[9] Mohammadi, M., Asgari, H. (2018). Achieving low surface roughness AlSi10Mg_200C parts using direct metal laser sintering. Additive Manufacturing, 20, 23-32.

[10] Thijs, L., Verhaeghe, F., Craeghs, T., Van Humbeeck, J., Kruth, J. P. (2010). A study of the microstructural evolution during selective laser melting of Ti–6Al–4V. Acta materialia, 58(9), 3303-3312.

[11] Koutiri, I., Pessard, E., Peyre, P., Amlou, O., De Terris, T. (2017). Influence of SLM process parameters on the surface finish, porosity rate and fatigue behavior of as-built Inconel 625 parts. Journal of Materials Processing Technology. https://doi.org/10.1016/j.jmatprotec.2017.12.043.

[12] Karaaslan, A. (2009). Laser ile malzeme işlemleri. Literatür Yayıncılık.

[13] Lawrence, J. R. (2017). Advances in laser materials processing: Technology, Research and Applications. Woodhead Publishing Series in Welding and Other Joining Technologies.

[14] Steen, W. M., Mazumder J. (2010). Laser Material Processing. Springer Science & Business Media.

[15] O’Briant, S. A., Gupta, S. B., Vasu, S. S. (2016). laser ignition for aerospace propulsion. Propulsion and Power Research, 5(1), 1-21.

[16] Silva, M. Z., Gouyon, R., Lepoutre, F. (2003). Hidden corrosion detection in aircraft aluminum structures using laser ultrasonics and wavelet transform signal analysis. Ultrasonics, 41(4), 301-305.

[17] Wohlers, T., Gornet, T. (2014). History of additive manufacturing. Wohlers report, 24, 118.

[18] Url-1: https://www.statista.com/statistics/284863/additive-manufacturing-projected-global-market-size/

[19] Url-2: http://www.metal-am.com/introduction-to-metal-additive-manufacturing-and-3d-printing/growth-areas-and-market-potential/

[20]Url-3:http://www.metal-am.com/link3d-enables-argentinian-orthopaedic-implant-makers-first-step-metal/

[21]Url-4: http://www.metal-am.com/metal-additive-manufacturing-3d-printing-news/

[22]Kara, N. (2013). “Havacılıkta Katmanlı İmalat Teknolojisinin Kullanımı” Mühendis ve Makina, cilt 54, sayı 636, s.70-75.

[23] Aktimur, B., Gökpınar, E. (2015). “Katmanlı Üretimin Havacılıktaki Uygulamaları” Gazi Üniversitesi Fen Bilimleri Dergisi, Part:C, Tasarım Ve Teknoloji, 3(2):463-469.

[24] STM Savunma Teknolojileri ve Mühendislik A.Ş., Katmanlı İmalat Teknolojileri Raporu, 2016.

[25]Url-5: https://www.ssm.gov.tr/Website/contentList.aspx?PageID=1106&LangID=1

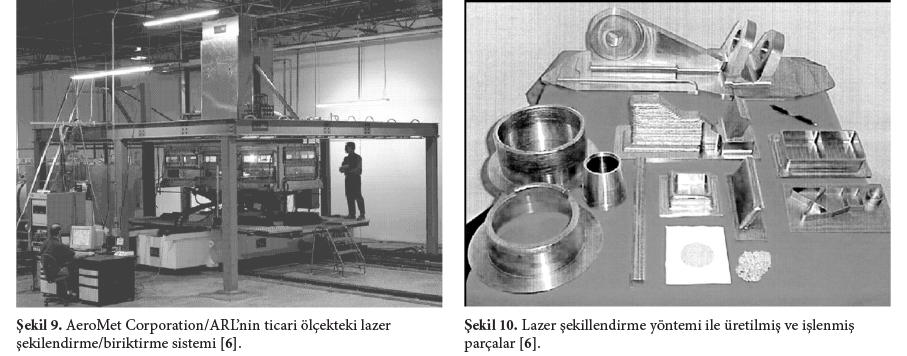

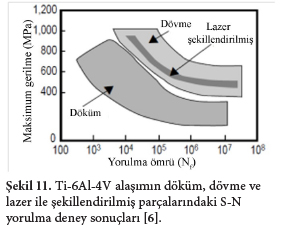

AeroMet Corporation, lazer şekillendirme yönteminde, 14 kW gücündeki CO2 lazer ve titanyum tozlarını kullanarak altlık malzeme üzerinde çeşitli parçaları geleneksel metal işleme yöntemlerindeki kayıplar olmadan üretmiştir (Şekil 10). Bu parçalar 60o açılı olarak üretilebilmiştir. Isı dengesi etkisi esas alınarak tozların biriktirilme hızları kontrol edilmiş, böylece her bir tabaka arasındaki metalurjik bağın iyileştirilmesi mümkün olmuştur. Tam yoğunluğa sahip olan parçaların biriktirilme hızının 0,90-4,5 kg/saat olduğu bildirilmektedir.

AeroMet Corporation, lazer şekillendirme yönteminde, 14 kW gücündeki CO2 lazer ve titanyum tozlarını kullanarak altlık malzeme üzerinde çeşitli parçaları geleneksel metal işleme yöntemlerindeki kayıplar olmadan üretmiştir (Şekil 10). Bu parçalar 60o açılı olarak üretilebilmiştir. Isı dengesi etkisi esas alınarak tozların biriktirilme hızları kontrol edilmiş, böylece her bir tabaka arasındaki metalurjik bağın iyileştirilmesi mümkün olmuştur. Tam yoğunluğa sahip olan parçaların biriktirilme hızının 0,90-4,5 kg/saat olduğu bildirilmektedir.

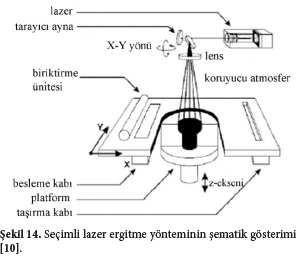

2.4. Seçimli Lazer Ergitme (Selective Laser Melting)

2.4. Seçimli Lazer Ergitme (Selective Laser Melting) Katmanlı imalat teknolojisindeki ölçülen ve tahmin edilen büyümenin daha hızlı ve önemli olduğu vurgulanmaktadır. Metal tozlarının kullanıldığı katmanlı imalat cihazlarının sayısı açısından en büyük payı % 38 ile Amerika Birleşik Devletleri alırken hemen gerisinden % 10 ile Japonya ve % 9’ar oran ile Almanya ve Çin gelmektedir [19].

Katmanlı imalat teknolojisindeki ölçülen ve tahmin edilen büyümenin daha hızlı ve önemli olduğu vurgulanmaktadır. Metal tozlarının kullanıldığı katmanlı imalat cihazlarının sayısı açısından en büyük payı % 38 ile Amerika Birleşik Devletleri alırken hemen gerisinden % 10 ile Japonya ve % 9’ar oran ile Almanya ve Çin gelmektedir [19].