*The Effect of Artificial Aging on Mechanical Properties of AA6082 and AA6056 Alloys

Dilek DENİZ / Sistem Alüminyum San. ve Tic. A.Ş. 59930 Ergene/Tekirdağ, Türkiye

Nil TOPLAN / Sakarya Üniversitesi, Mühendislik Fakültesi, Metalurji ve Malzeme Mühendisliği Bölümü 54187, Sakarya, Türkiye,

dilekdeniz95@gmail.com toplan@sakarya.edu.tr

ÖZET:

Alüminyum alaşımlarına uygulanan ısıl işlemler ile alaşımın mekanik özellikleri önemli ölçülerde geliştirilebilmektedir. Bu çalışmada AA6082 ve AA6056 dövme alaşımlarının ekstrüzyon yöntemi ile imal edilen profil numunelerine farklı sıcaklık ve sürelerde uygulanan yaşlandırma işleminin, mekanik özelliklere etkileri araştırılmıştır. Deney sonuçlarından elde edilen verilere göre, yaşlandırma ısıl işlemi uygulanan numunelerin mekanik özellikleri 3 ay doğal yaşlandırılmış olan numunelere kıyasla artış göstermiştir.

Anahtar kelimeler: Doğal yaşlandırma, Suni yaşlandırma, alüminyum alaşımları, AA6056, AA6082, mekanik özellikler

ABSTRACT:

Mechanical properties of aluminium can be improved significantly by heat treatments. In this paper, aging heat treatment effects on mechanical properties of AA6082 and AA6056 profile samples which manufactured by extrusion have been researched. According to the acquired datas from the tests, mechanical properties of samples which have been artificial aged resulted superior than the samples which have been natural aged.

Anahtar kelimeler: Natural aging, Artificial aging, Aluminium alloys, AA6056, AA6056, Mechanical properties

1. GİRİŞ

Alüminyum, yeryüzünde en yaygın bulunan üçüncü elementtir ve yer kabuğunun yüzde sekizini oluşturmaktadır [1]. Saf alüminyum oldukça dayanıksız iken; uygulanan ısıl işleme bağlı olarak 90 ila 140 N/mm2 arasında değişen bir çekme mukavemetine sahip olabilmektedir. Alaşımlandırılarak da çekme mukavemeti 500 N/mm2’nin üzerine çıkabilir [2].

Alüminyuma eklenen alaşım elementleri ile saf alüminyumun mekanik, fiziksel ve kimyasal özellikleri önemli ölçüde artar. Bu sebeple alüminyuma bir veya daha fazla elementin ilavesi gerekmektedir ki bunların başlıcaları bakır, mangan, silisyum, magnezyum ve çinkodur [3].

Alüminyum alaşımları; dövme alaşımları (yani mekanik olarak işlenmiş) ve dökme alaşımları olmak üzere iki ana gruba ayrılır [4]. Dövme (işlem) ve dökme alaşımları kendi içinde ısıl işlem görebilen alaşımlar ve ısıl işlem görmeyen alaşımlar olmak üzere iki alt başlığa ayrılır [5]. Dövme alüminyum alaşımlarından 2xxx, 6xxx, 7xxx ve 8xxx serileri yaşlandırılabilir alaşımlardır ve mükemmel dayanımlar elde etmek için ısıl işleme tabi tutulabilirler. Ana alaşım elementi magnezyum ve silisyum olan 6xxx serisi yapı; magnezyum silisit (Mg2Si) oluşumu için gerekli oranlarda silisyum ve magnezyum içerir, bu nedenle ısıl işlem görebilirler.

Alüminyum alaşımlarına uygulanan ısıl işlemler ile alaşımların dayanımları, aşınma dirençleri ve diğer mekanik özelliklerini iyileştirmek mümkündür. Alüminyum alaşımlarında en çok kullanılan ısıl işlem türü yaşlandırma ısıl işlemidir. Yaşlandırma ısıl işlemi ile mikro yapı içinde ikincil faz çökeltileri oluşur. İkincil faz çökeltileri sıcaklık ve zamana bağlı olarak malzemenin mekanik özelliklerini arttırmaktadır [6].

Yaşlandırma ısıl işlemi doğal yaşlandırma ve suni (yapay) yaşlandırma olarak ikiye ayrılır. Doğal yaşlandırma oda sıcaklığında gerçekleşirken suni yaşlandırma nispeten yüksek sıcaklıklarda gerçekleşir. Ticari alüminyum alaşımlarının büyük çoğunluğu için yapay yaşlandırma 150°C ile 190°C arasında gerçekleştirilir. Yapay yaşlandırmada doğal yaşlandırmaya göre genellikle daha yüksek sertlik ve mukavemet seviyelerine ulaşılır [7].

2. DENEYSEL ÇALIŞMALAR

2.1. Deneysel Malzemeler

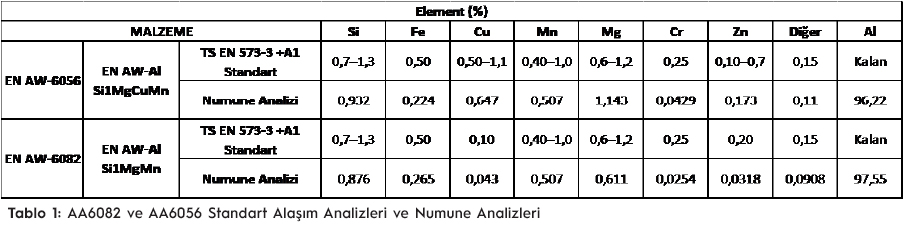

Çalışmada kullanılan AA6082 ve AA6056 dövme alaşımlarına ait ekstrüde edilen profil numunelerine ait kimyasal analiz sonuçları ve TS EN 573-3 +A1 standardı verileri Tablo 1’de verilmiştir.

2.2. Uygulanan Yaşlandırma İşlemi

Bu çalışmada 6xxx serisi alaşımlara suni ve doğal yaşlandırma işlemi uygulanmıştır. Doğal yaşlandırma işlemi için AA6056 ve AA6082 alaşımına sahip numuneler 3 ay oda sıcaklığında bekletilmiştir.

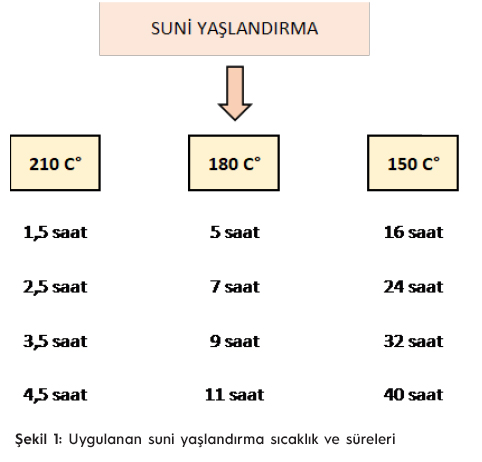

Suni yaşlandırma işlemi için 3 farklı sıcaklık ve süre kullanılmıştır. AA6082 ve AA6056 alaşımlarına ait 12’şer adet numune için kullanılan sıcaklıklar sırası ile 210°C, 180°C ve 150°C’dir. Her iki alaşıma da uygulanan işlem sıcaklık ve süreleri Şekil 1’de verilmiştir.

2.3. Sertlik Deneyi

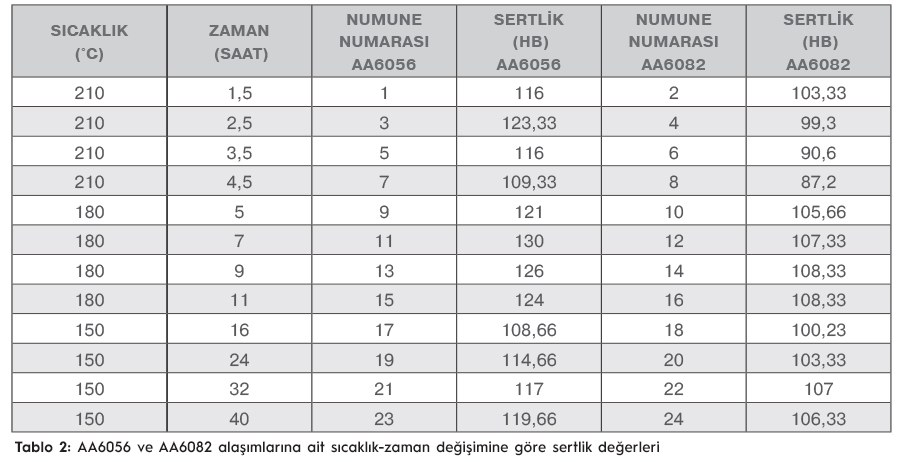

Deney numunelerinin sertlik ölçümleri Brinel cihazı ile 2.5 mm çapında bilye kullanılarak, 10 kg ön yük ve 62,5 kg toplam yük uygulanarak her bir numuneden 3 adet sertlik ölçümü alınarak gerçekleştirilmiştir. Sertlik ölçümleri numunelerin kesitinden ve her numune için aynı noktalar referans alınarak gerçekleştirilmiştir. Ölçüm sonuçlarının ortalamaları Tablo 2’de görülmektedir.

2.4. Çekme Deneyi

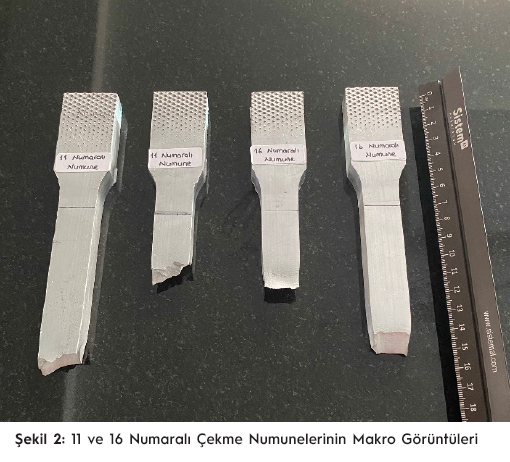

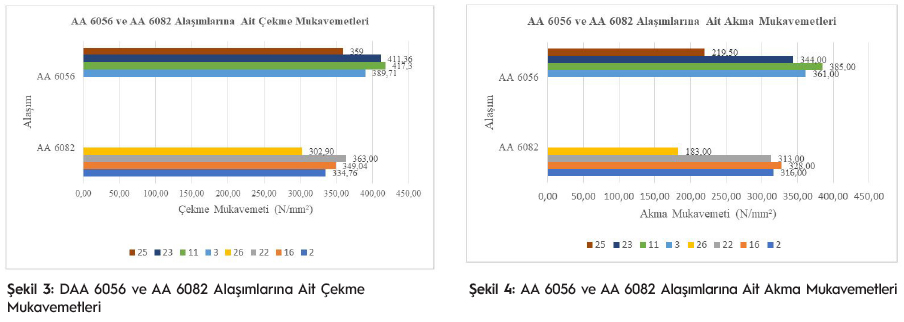

Çekme deneyi 210°C, 180°C ve 150°C’de yaşlandırma işlemine tabi tutulan, her iki alaşım için tespit edilen en yüksek sertlik değerine sahip numunelere uygulanmıştır. Numunelerden CNC ile papyon şeklinde deney numuneleri hazırlanmıştır. Numunelere oda sıcaklığında 4,0 MPa/s deney hızı kullanılarak uygulanan çekme işlemi sonuçları olan çekme mukavemeti ve akma mukavemeti değerleri Şekil 3 ve Şekil 4’te görülmektedir. Çekme deneyi yapılan 11 ve 16 numaralı numunelerin makro görüntüleri Şekil 2’de verilmiştir.

3. DENEYSEL SONUÇLAR

3.1. Sertlik Deneyi Sonuçları

Suni yaşlandırmaya tabi tutulan AA6056 ve AA6082 alaşımlarına ait sertlik ölçümleri Tablo 2’de, verilmiştir.

Elde edilen verilere göre AA6056 alaşımı için 210°C sıcaklıkta yapılan yaşlandırma işleminde en yüksek sertlik değeri 2,5 saatte 123,33 HB olarak elde edilirken (3 numaralı numune); AA6082 alaşımı için en yüksek sertlik 1,5 saatte 103,33 HB olarak elde edilmiştir. (2 numaralı numune)

180°C sıcaklıkta; AA6056 alaşımında en yüksek sertlik değeri 7 saat yaşlandırma işlemi uygulanan 11 numaralı numunede elde edilmiştir. Bu değer aynı zamanda her iki alaşım için kullanılan tüm sıcaklık ve sürelerde elde edilen en yüksek sertlik değeridir. AA6082 alaşımında 9 ve 11 numaralı numuneler aynı sertlik değerini göstermiş olup, değer 108,33 HB olarak kaydedilmiştir.

Onur, yapmış olduğu çalışmada AA6013 ve AA6082 alaşımlarına 180°C’de yapılan suni yaşlandırma işleminin mekanik özelliklere ve işlenebilirliğe olan etkisini araştırmıştır. AA 6082 alaşımına uygulanan 6 saat yaşlandırma işlemi sonucunda sertlik ölümleri; 116.7HV1, 12 saat yaşlandırma işlemi sonucunda 119.8HV1 ve 24 saat yaşlandırma işlemi sonucunda 126.3HV1 olarak kaydedilmiştir [6]

Tufan, AA6082 alüminyum alaşımlarında yaşlandırma işleminin işlenebilirliğe ve yüzey pürüzlülüğüne etkilerini araştırmıştır. Su verme işleminin oda sıcaklığında yapıldığı çalışmada 180°C sıcaklıkta 2 ve 24 saat sürelerde yaşlandırma işlemi yapılmıştır. 2 saat yaşlandırma işlemi yapılan numunede 46,16 HB sertlik değeri; 24 saat yaşlandırma işlemi uygulanan numunelerde ise ortalama sertlik değeri 50,4 HB olarak ölçülmüştür [8].

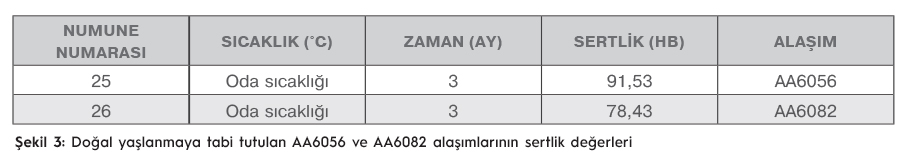

150 °C sıcaklıkta yapılan yaşlandırma işleminde AA6056 alaşımında en yüksek sertlik değeri 40 saatte elde edilirken; AA6082 alaşımında 32 saatte elde edilmiştir. Oda sıcaklığında 3 ay süre doğal yaşlandırma işlemi uygulanan numunelerin sertlik sonuçları ise Tablo 3’te verilmiştir.

3 ay süresince oda sıcaklığında doğal yaşlandırma işlemine tabi tutulan 25 ve 26 numaralı numunede sertlik değeri sırası ile 91,53 HB ve 78,43 HB olarak kaydedilmiştir. Suni yaşlandırma işlemi yapılan numunelerde, doğal yaşlandırılan numunelere göre daha yüksek sertlik değerleri elde edilmiştir.

3.2. Çekme Deneyi Sonuçları

Deneyde kullanılan toplam 26 adet numune kendi yaşlandırma sıcaklığında değerlendirilmiş olup; bu sıcaklıklara ait en yüksek sertlik ölçümleri elde edilen (2, 3, 11, 16, 22 ve 23 numaralı numuneler) AA6082 ve AA6056 alaşımlı numunelere çekme deneyi yapılmıştır. 3 ay oda sıcaklığında doğal yaşlandırma işlemi için bekletilen 25 ve 26 numaralı numunelere de çekme testi uygulanmıştır. Çekme mukavemeti ve numune grafiği Şekil 3’de verilmiştir.

AA 6056 alaşım numunelerinin çekme mukavemeti değerleri karşılaştırıldığında en yüksek çekme mukavemeti değerine 180 °C sıcaklıkta 7 saat yaşlandırılan 11 numaralı numunenin sahip olduğu; en düşük çekme mukavemeti değerine ise 3 ay oda sıcaklığında doğal yaşlandırma işlemi gören 25 numaralı numunenin sahip olduğu görülmüştür.

AA 6082 alaşım numunelerinin çekme mukavemeti değerleri karşılaştırıldığında en yüksek çekme mukavemeti değerine 180 °C sıcaklıkta 32 saat yaşlandırılan 22 numaralı numunenin sahip olduğu; en düşük çekme mukavemeti değerine ise 3 ay oda sıcaklığında doğal yaşlandırma işlemi gören 26 numaralı numunenin sahip olduğu görülmüştür.

Kırsavaş 6XXX serisi alüminyum alaşımları üzerinde yapmış olduğu çalışmada; yaşlandırma sürelerinin mekanik özelliklere etkilerini araştırmıştır. AA6082 alaşımı için 180-200°C aralığında yapmış olduğu 6 saat yaşlandırma işlemi sonucunda 291,06 MPa, 12 saat yaşlandırma sonucunda 336,91MPa kopma mukavemeti elde etmiştir [9].

Çekme mukavemetinin en yüksek değer olarak kaydedildiği 11 numaralı AA 6056 numunede, akma mukavemeti de çalışmanın en yüksek akma değerine sahiptir. En düşük akma mukavemeti değeri 3 ay oda sıcaklığında doğal yaşlandırılan 25 numaralı numuneye aittir (Şekil 4).

AA6082 alaşımlı numunelere uygulanan çekme testi sonucunda akma mukavemetinin en yüksek değeri 16 numaralı numunede görülmüştür. En düşük akma mukavemeti değeri numunede 26 numaralı doğal yaşlanmaya tabi tutulan numune tespit edilmiştir.

SONUÇLAR

• AA6056 alaşımlı numunelere uygulanan suni yaşlandırma işlemi sonucunda; en yüksek mekanik özellikleri gösteren numunenin 180 °C sıcaklıkta 7 saat yaşlandırılan 11 numaralı numune olduğu görülmüştür. Çekme mukavemeti 417,30 N/mm², akma mukavemeti 385,00 N/mm² ve sertlik değeri 130 HB’dir. 210 °C sıcaklıkta 1,5 saat yaşlandırma işlemi yapılan 3 numaralı numunenin ise çekme mukavemeti 389,71 N/mm², akma mukavemeti 361,00 N/mm² ve sertlik değeri 123,33 HB olarak kaydedilmiştir. İki farklı reçete birbiri ile mukayese edildiği zaman; 11 numaralı numune ile nispeten yakın mekanik değerler gösteren 3 numaralı numunenin reçetesinin uygulanması ticari uygulamalar için zaman tasarrufu açısından daha kullanışlı olabilir.

• Çekme mukavemeti 363 N/mm², akma mukavemeti 313,00 N/mm² ve sertlik değeri 107 HB olan 22 numaralı numune 150 °C sıcaklıkta 32 saat yaşlandırılmıştır. Çekme mukavemeti 349 N/mm², akma mukavemeti 328,00 N/mm² ve sertlik değeri 108,33 HB olan 16 numaralı numune 180 °C sıcaklıkta 11 saat yaşlandırılmıştır. Benzer mekanik özellikler gösteren 16 ve 22 numune kıyaslandığı zaman, zaman tasarrufu göz önüne alınarak 16 numaralı numunenin ticari uygulamalarda kullanımı daha uygun olabilir. 210°C sıcaklıkta 1,5 saat yaşlandırılan 2 numaralı numunenin mekanik özellikleri nispeten 16 ve 22 numaralı numuneye yakındır. Benzer uygulamalarda mekanik özellikleri birbirine yakın olduğundan dolayı 2 numaralı numunenin reçetesi işlem süresi kısalığı avantajından dolayı tercih sebebi olabilir.

• Aynı sıcaklık ve sürelerde yaşlandırılan iki farklı alaşım kıyaslandığı zaman AA6056 alaşımının AA6082 alaşımına göre daha yüksek değerine sahip olduğu görülmüştür. Doğal yaşlandırma işlemi uygulanan numunelerde de AA6056 alaşımı, AA6082’ye göre daha yüksek sertlik değerine sahiptir.

• Çalışma devam etmekte olup; numunelerin faz yapısı ve mikroyapısal analizleri de detaylı olarak incelenecektir.

Teşekkür

Bu çalışmada benden desteklerini esirgemeyen Prof. Dr. Nil TOPLAN’a ve çalışmayı yapmama imkân sağlayan Sistem Alüminyum San. ve Tic. A.Ş.’ye teşekkür ederim.

REFERANSLAR

[1] Cobden, R., Alcan, B., & Lecture, T. A. L. A. T. 1501 Aluminium: “Physical Properties. Characteristics and Alloys”, Training In Aluminium Aplications Technologies.

[2] Dwight, J. 2002. Aluminium Design and Construction. Taylor & Francis e-Library, New York

[3] Davis, J. R., & Davis, J. R. (1998). ASM International. Handbook Committee. Metals Handbook.

[4] Cardarelli, F. (2008). Materials handbook: a concise desktop reference.

[5] Hussey, R. J., & Wilson, J. (2013). Light Alloys: Directory and Databook. Springer Science & Business Media.

[6] Onur, A. (2014). AA6XXX serisi alüminyum alaşımlarının yaşlandırma işlemine bağlı olarak işlenebilirliğinin incelenmesi (Master’s thesis, Bilecik Şeyh Edebali Üniversitesi, Fen Bilimleri Enstitüsü).

[7] Yang, Z., & Banhart, J. (2021). Natural and artificial ageing in aluminium alloys–the role of excess vacancies. Acta Materialia, 215, 117014.

[8] Tufan, M., (2011). AA6082 alüminyum alaşımlarında yaşlandırma ısıl işleminin işlenebilirliğe ve yüzey pürüzlülüğüne etkisinin incelenmesi (Master’s thesis, Karabük Üniversitesi, Fen Bilimleri Enstitüsü)

[9] Kırsavaş. Ç., (2021). Farklı yapay yaşlandırma sürelerinin 6xxx serisi alüminyum alaşımlarının mekanik özelliklerine etkisi (Master’s thesis, Tekirdağ Namık Kemal Üniversitesi, Fen Bilimleri Enstitüsü)